液晶面板产业,特别是高世代液晶面板产业,国内业者至少晚于业内同行4-6年。但是,在OLED产业,这一距离渴望被缩短一半,到2-3年。目前,除了大型面板从业者京东方的成都4.5代改造线、北京半条8.5代改造线、鄂尔多斯新建5.5代线;以及华星光电投入的6代低温多晶硅TFT项目(可用于6代OLED面板线)外还有很多中小面板业者在加大OLED产业的投入。

例如,彩虹集团公司和佛山市顺德区诚顺资产管理有限公司)共同出资成立彩虹(佛山)平板显示有限公司,已经投入OLED面板线的建设,建设了4.5代玻璃基板、TFT和OLED成膜生产线。更例如,源于清华大学的维信诺已经实现4.5代线的建设,并正在建设5.5代线,预期其5.5代线今年将进入量产阶段(总投资150亿)。

但是,国内OLED显示产业在“面板关键”环节的领先,却不能掩盖国内在OLED整体产业链上的“落后”。在OLED基础材料专业、基本制备工艺专利和基础设备三个方面,国内大陆OLED产业布局不尽落后于日本和韩国,而且也落后于我国台湾地区——台湾面板产业虽然没有本地下游资源整机市场的配合,但是正因如此却更容易获得日本等整机产业大国的上游技术支持,并与众多日本企业结成了战略联盟。

也就是说,从上游的技术和装备来看,OLED产业我国依然面临与LCD产业类似的“落后局面”。尤其是在核心的材料专利方面,欧美企业的优势非常之大——这主要得益于数十年前,以柯达为首的欧美企业多OLED材料的基础研究(LG通过收购柯达相关公司的相关业务和专利获得了大量核心专利所有权)。但是,在基础制造装备和工艺方面日本企业则在近20年内突飞猛进,已经构建起全球最完备的产业链条:全球从事OLED研发的企业几乎半数在日本。韩国企业在OLED产业上吸取了DRAM和LCD产业的经验:近10年来加大了OLED专利收购、开发和本土化制造设备研制力度,也建立起全面的产业链条。台湾企业的特点则是集中在量产技术和工艺上,虽然拥有一定的技术实力,但是装备和材料产业链不完善,需要日本等地企业的支持。

行业认为,未来我国OLED产业应该加大基础材料研究和基础装备资产化研究,并保持在面板环节的投资、投入力量。正确形成以“面板”带动上游研发投入的形态。积极通过国际合作解决核心专利问题,通过自主创新形成配套上游材料产业和装备产业。不过,以我国整体面板业起步晚,落后于日本、台湾和韩国业者的基础条件而言,我国OLED产业的发展重点暂时依然应该放在面板这个最大的集成性环节上。

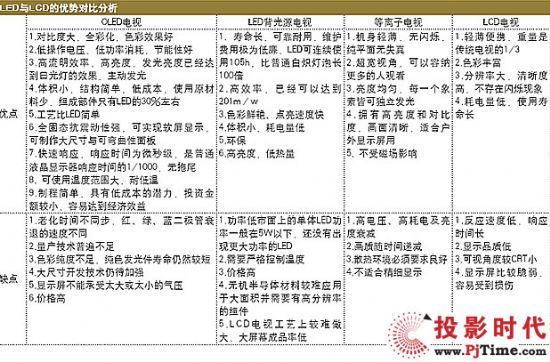

加强OLED面板业的投入,就必须加强LCD面板产业的投入。目前部分舆论提出的“OLED替代LCD”,甚至“国内LCD产业面临OLED带来的危机”的传闻是完全不科学的、外行的“意见”:OLED产业主要建立在LCD产业的基础之上。全球一半以上的OLED产品线,和绝大部分产能来自于对LCD生产线的技术升级。以LCD生产线升级OLED生产线,可以节约大量的时间和4成左右的投入。因此,在OLED产业,尤其是大尺寸产业发展方向没有完全明确的前提下,继续大力建设LCD面板业,就是为未来OLED产业的发展奠定对坚实的基础:事实上,如果没有LCD产业,就不可能在大尺寸OLED产业的发展竞争中获胜。而在中小尺寸OLED面板方面,国际社会(三星)已经拥有成功的经验,大力建设新的OLED中小尺寸线,并转化中小尺寸LCD面板线到OLED技术已经具有一定的产业急迫性。

总之,OLED产业对于国内大陆地区的显示企业而言虽然是一个巨大的挑战,但也是一个至少会比“LCD”要好一些的机遇。OLED产业方兴未艾之时,我们可以更得上国际产业界的投资步伐,尤其是在中小尺寸产业几乎只有1年的时间差,这将对国内显示产业及其相关电子产业的发展提供基础的核心配件保障。

康佳平板电视

康佳平板电视 创维平板电视

创维平板电视

LG平板电视

LG平板电视 海信平板电视

海信平板电视 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime