随着2012年,年初美国阿拉斯加国际消费电子展中,三星、LG两大彩电巨头纷纷展示了55英寸OLED电视,并宣布于今年量产以来,关于OLED产能扩充的各种预测就没有停息过。

虽然大多数认识还对OLED的产能增长保持“谨慎”的态度——尤其是在传出三星三基色OLED量产计划在于技术困难之后,较为悲观的预期开始出现上扬的趋势。但是,即便如此台湾业者最新的预测也超过了以往的任何预估数字:2015年全球OLED彩电的销量,将不是原来的367万台,而是很可能超过960万台,提前两年上看千万目标。

这一最新的评估结果符合友达关于两年后OLED电视与液晶具有价格可比性和LGD的到2018年OLED电视价格将与液晶产品持平的观点。国内著名家电专家罗清启也认为OLED的普及速度将是超乎多数人想象的。

据业内人士透露,三星和LGD的8.5代OLED面板试验线,2012年的产能起步目标是月入玻璃基板6千(另一说是4千片)和8千片。这样的目标使得业内不得不认为2012年OLED电视的销量至多在数个10万台级别(一般认为是30-40万)。但是,到了2013年情况则会有很大的不同:2013年年中,LGD的8.5代线月玻璃基板投放会上升到3万片(另说是2.4万片)。料想三星的投入能力也不会低于这个数字。这将意味着2014年,三星和LGD两家至少能提供500-700万台彩色电视机使用的OLED面板。

而投资大尺寸OLED面板的企业不止以上两家。国内业者京东方表示,已经对北京8.5代线进行部分改造,并且已经掌握金属氧化物IGZO TFT技术,同时将在今年第三季度开始提供46英寸OLED面板产品。分析认为,因为京东方北京8.5代线产能巨大,其此次改造将采用OLED和液晶混合供给的模式。不过,作为经济性方面的考量,其经过1年成品率爬坡后,OLED面板月入玻璃基板数不会低于一两万的数字。

在台湾业者方面,奇美电和友达则选择了投资和技术风险更小的6代线作为OLED的实验线。二者预计今年底可以达到月投入6千片玻璃基板的产能。——这样的投入玻璃基板的数目肯定不具有经济性,因此,如果没有“大问题”,此后的月入基板数量一定会上升,并最终达到三五万的经济性数目以上。

由此可以看出,只要OLED量产不出现重大技术障碍,那么2014年,全球产能上看千万目标就已经很容易,更何况预测的数据是2015年960万——这依然有些保守。

全球OLED投资加大

据《日经产业新闻》报道,索尼和松下可能将于本周宣布双方联手开发基于OLED(有机发光二极管)技术的电视。相关的声明可能会在6月27日召开股东大会之前发布。——这是有一个关于OLED投资的消息。

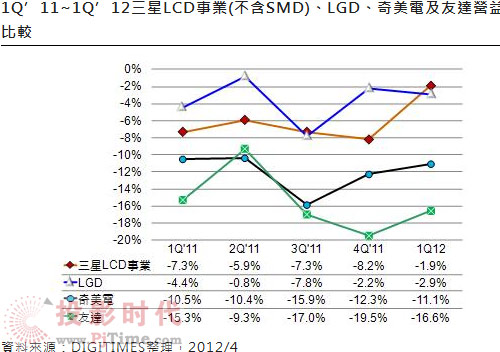

而此前已经有消息表明,LGD去年在OLED项目上的投入超过28亿美元,三星则更多一些。其中,台湾业者分析, LGD8.5代线投入的设备采购和建设成本不少于12亿美元(另有消息说最终投资规模会高达28.3亿美元)。三星因为计划采用三原色OLED技术,而不是LGD的白光加彩色滤光膜技术,因此设备和建设投资会更大。作为另外的三家宣布量产计划的企业京东方、奇美电和友达的投资亦不会少太多。其中,京东方在鄂尔多斯的5.5代OLED项目投资则为220亿人民币。

研究数据表明,虽然采用LCD面板线改造为OLED的投资方式,尤其是采用LGD的方案:白光加IGZO TFT的工艺结构,可以显著降低OLED面板线投资的成本,但是每一条可以的达到经济产能的OLED面板线的投入也应在10亿美元左右,如果全新建设崭新的8.5代液晶面板线,产能为月入玻璃基板8-10万片,则投资总规模会在50-70亿美元。

因此,计算三星、LGD、京东方三条8.5代线的改造,友达、奇美电、松下三条6代试验线的建设,LGD、三星、友达、奇美电、京东方在4.5和5.5代线上的建设投入,2012年,全球液晶面板业巨头已经摆出了上限可能超过1500亿元人民币的投资计划——这还没有计算专注于小尺寸面板业的企业在OLED产业可能的投资项目。

既然这么多企业敢于热情投入,OLED产业传闻中的“大尺寸量产技术”难题应该已经得差不多了。至少,LGD的白光IGZO OLED彩电已经开卖。

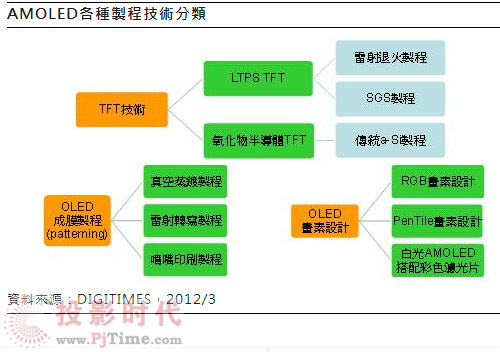

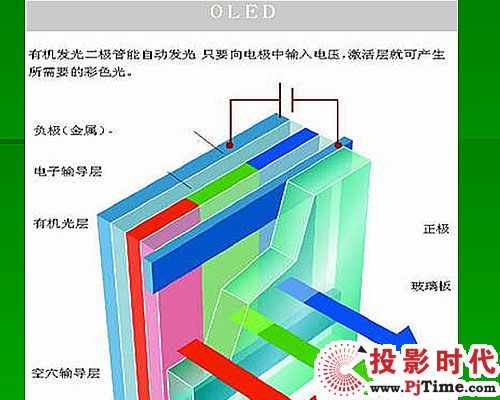

与LCD液晶显示面板类似,OLED面板也属于薄膜半导体、薄膜化学等基础产业的技术综合体。长期以来困扰OLED屏幕大型化的技术难题主要由两个:第一,OLED大型化的成膜技术;第二则是适合于OLED的薄膜晶体管(TFT)驱动电路技术。

三星在代号为A2第一条5.5代OLED面板线(1300x1500mm)上采用了一种特殊的OLED成膜方式:虽然其投片玻璃基板尺寸为5.5代,但因OLED蒸镀制程的设备尺寸受限,目前是采取实际蒸镀制程基板尺寸为650x750mm (5.5代的四分之一)的方式进行量产。但是,三星正在建设的另一条5.5代线,A3工厂则会采用完全不同的策略:三星还会持续再兴建一座5.5代AMOLED生产线,其工厂代号为A3,且预计在2013年第一季量产; A3厂最大的突破是他将采用5.5代玻璃基板直接蒸镀有机发光材料而不用预先切割成四分之一的方式。这意味着,OLED显示面板成膜技术的一次突破。采用四分之一方式蒸度也是此前三星4代线和LGD4代线OLED面板的技术思路。

如果将三星5.5代线的蒸镀技术和设备应用于新的“四分之一蒸镀”方式之中,将可以完成尺寸为:2300*3000尺寸的玻璃基板的生产代线的OLED成膜。而夏普10代线的玻璃基板尺寸也不过2880×3130mm,三星8.5代线的尺寸则是2,200mm×2,500mm。因此,可以得出这样的结论,虽然四分之一蒸镀方式的成本竞争力稍差,但是已经足以满足任何高世代线的投入计划:目前等待的只是三星A3线量产的消息。

OLED面板大型化量产的第二个技术难题是新兴的薄膜晶体管。众所周知,液晶TFT的驱动特点是电压驱动,但是OLED则需要电流驱动。这回事的传统大尺寸液晶面板使用的A-Si非晶硅TFT驱动不适合长寿命高品质的OLED显示面板的需要。为此,业界必须准备新的技术。

从两个率先准备两场8.5代线OLED面板的企业三星、LGD

来看,在新兴大尺寸TFT技术方面,业内思路并不一致。三星采用小光罩扫描(SMS)+低温多晶硅背板+RGB有机发光材蒸镀技术,而LG显示器采用氧化物TFT +白色的AMOLED与彩色滤光片,这两种技术都有优点和缺点。三星的技术主要专注于高性能与高画质,而LGD的技术则是着重在量产性与低成本。

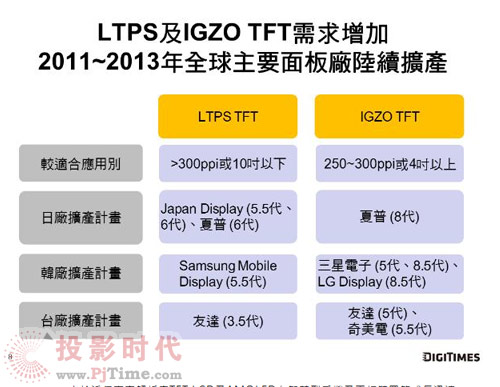

低温多晶硅背板TFT被广泛用在现在的小尺寸OLED和小尺寸高分辨率LCD面板上。一定意义上,没有低温多晶硅TFT就不会有现在小尺寸oled面板的成功。但是,将这一技术大型化的困难程度不小,虽然其超过一百倍传统非晶硅技术的电子迁移率,让其成为大尺寸OLED在强调效果的方向上最好的选择,但是一系列技术问题却令三星不能一步到位:8.5代OLED线很可能先采用传统非晶硅技术,然后在择机向新的技术方案过渡。

IGZO,金属氧化物TFT技术则与低温多晶硅不同,在牺牲掉三分之二到四分之三的电子迁移率的基础上,IGZO拥有明显的成本优势:首先,它主要工艺几乎与传统非晶硅一样,面板业要做的只不过是更换新的材料,这回降低新设备投资的成本直到接近为零;此外,这种技术因为采用传统非晶硅工艺,因此大型化的技术风险更低,或者说已经完美实现大型化——2012年众多面板企业推出的4K液晶,大多数采用这一驱动技术。有可靠数据表明,京东方、夏普、三星、LGD、友达、奇美电等面板企业都已经掌握了,或者通过合作伙伴获得了大型化金属氧化物薄膜晶体管技术。甚至夏普已经完成8代线和10代线的向新技术的演进过渡。

由此可以看出,阻碍OLED大型化的技术难题已经突破:也许现有的技术方案成本不低、品质也还有待提升,但是仅仅从经济性量产的角度看,已经没有关键性的技术难题能阻止OLED的大型化发展趋势,OLED彩电普及之门已经打开。

Oled产业和传统的LCD液晶面板产业一样,都属于薄膜电路、电器材料产业,其生产制程特点具有规模化的必然趋势。

以京东方8.5代线为例,其年度产能能够满足1400万台彩色电视机制备的产能需求。通常,一条液晶或者OLED面板线,至少需要每月投入3万片基板才能达到理想的经济性产能;同时一个企业至少建设三条以上的3万片基板的生产线,才能达到吸引周边配套和上游企业的产业规模,使得整个面板产业链达到最经济性的优化。

面板业的这种特点,与下游彩电或者显示器的整机产业,可以分散的设计、加工、组装和销售完全不同。要求业内企业必须在数量上建立起长期的优势,才能获得在业内生存发展的基本空间。例如国内面板企业京东方,在建设完成都4.5代线、合肥6代线之后,又建设了北京8.5代线,并正在建设合肥8.5代线、鄂尔多斯5.5代OLED线。作为面板业后起之秀的华星光电也在去年刚刚完成深圳8.5代线建设的基础上,今年开工了深圳6代低温多晶硅TFT薄膜晶体管生产线的建设,并正在规划4到5代的OLED线。——这只是全球面板业两个后起之秀的产能规划,而且是在全球面板业凉血17个月亏损的背景下进行的产能扩张。

面板业的数量卡位原则的另一个集中表现则是,面板企业争先建设高世代线。高世代液晶面板线,或者OLED面板线不仅对大尺寸的彩电用单元切割更为有利,同时产能也更大,单位显示面积的成本也更低。此外,通过台湾企业采用5代或者5.5代线切割32甚至更大尺寸的彩电面板,或者夏普8代线切割IPAD用几英寸的面板,还可以看出,面板世代中,大尺寸线可以灵活组织更多种产品的供给,例如8代线就满足从7英寸到60英寸完善尺寸线的经济切割——相对的小尺寸线,例如5.5代线切割38英寸已经比较困难,可选择的产品类型较少。

面板产业的这种传统的“数量战争”的特性也会延续到OLED时代。例如,三星和LGD在完成5.5代线的建设和运行之后,直接过渡到建设8.5代线,就是为了在产能和产品规格种类上保持持续的领先性:高世代线可以切割更多的产品尺寸,同时在月投放同等数量的玻璃基板的条件下,产品出产数量也更大!——这显然有助于全球面板和平板彩电市场排位第一第二的三星、LG继续保持领跑的优势。

二者的“领跑”主义不会不引起业内同行的主义注意:例如,京东方就在对程度4.5代、和北京8.5代线做技术改造,使其能满足出产OLED面板的技术需求,并同时建设鄂尔多斯5.5代线。台湾的友达和奇美电,在完成3-4.5代OLED线的布局之后,也启动了6代OLED面板线的建设。此外,全球范围内主要的面板企业,已经都在向新型TFT技术过渡:液晶之王夏普的6代线将采用低温多晶硅技术,8和10代线则过渡到IGZO金属氧化物技术。

分析认为,三星、LGD建设8.5代OLED面板线的基础是,首条8.5代LCD线完成“设备折旧”。这样的条件再2013年之后,台湾的友达和奇美电也将具有,而夏普的6和8代线已经完成设备折旧。适时选择转产利润更高的OLED面板,对于处于开工率不足状态的面板业,无疑是一举两得的选择:既可以为未来竞争做好准备,又可以降低“停工”造成的损失。

因此,在2015年,能够投入生产的高世代OLED面板线很难停留在现在的三星、LGD各自一条8.5,京东方半条8.5,奇美电、友达、松下各一条6代线的水平——如果成品率控制方面进展顺利,面板业巨头必然会每隔6到18个月开工一条新的OLED面板高世代线。这样的评估将非常有利于OLED彩电市场占有率和销量成几何级数的增长。

液晶面板产业,特别是高世代液晶面板产业,国内业者至少晚于业内同行4-6年。但是,在OLED产业,这一距离渴望被缩短一半,到2-3年。目前,除了大型面板从业者京东方的成都4.5代改造线、北京半条8.5代改造线、鄂尔多斯新建5.5代线;以及华星光电投入的6代低温多晶硅TFT项目(可用于6代OLED面板线)外还有很多中小面板业者在加大OLED产业的投入。

例如,彩虹集团公司和佛山市顺德区诚顺资产管理有限公司)共同出资成立彩虹(佛山)平板显示有限公司,已经投入OLED面板线的建设,建设了4.5代玻璃基板、TFT和OLED成膜生产线。更例如,源于清华大学的维信诺已经实现4.5代线的建设,并正在建设5.5代线,预期其5.5代线今年将进入量产阶段(总投资150亿)。

但是,国内OLED显示产业在“面板关键”环节的领先,却不能掩盖国内在OLED整体产业链上的“落后”。在OLED基础材料专业、基本制备工艺专利和基础设备三个方面,国内大陆OLED产业布局不尽落后于日本和韩国,而且也落后于我国台湾地区——台湾面板产业虽然没有本地下游资源整机市场的配合,但是正因如此却更容易获得日本等整机产业大国的上游技术支持,并与众多日本企业结成了战略联盟。

也就是说,从上游的技术和装备来看,OLED产业我国依然面临与LCD产业类似的“落后局面”。尤其是在核心的材料专利方面,欧美企业的优势非常之大——这主要得益于数十年前,以柯达为首的欧美企业多OLED材料的基础研究(LG通过收购柯达相关公司的相关业务和专利获得了大量核心专利所有权)。但是,在基础制造装备和工艺方面日本企业则在近20年内突飞猛进,已经构建起全球最完备的产业链条:全球从事OLED研发的企业几乎半数在日本。韩国企业在OLED产业上吸取了DRAM和LCD产业的经验:近10年来加大了OLED专利收购、开发和本土化制造设备研制力度,也建立起全面的产业链条。台湾企业的特点则是集中在量产技术和工艺上,虽然拥有一定的技术实力,但是装备和材料产业链不完善,需要日本等地企业的支持。

行业认为,未来我国OLED产业应该加大基础材料研究和基础装备资产化研究,并保持在面板环节的投资、投入力量。正确形成以“面板”带动上游研发投入的形态。积极通过国际合作解决核心专利问题,通过自主创新形成配套上游材料产业和装备产业。不过,以我国整体面板业起步晚,落后于日本、台湾和韩国业者的基础条件而言,我国OLED产业的发展重点暂时依然应该放在面板这个最大的集成性环节上。

加强OLED面板业的投入,就必须加强LCD面板产业的投入。目前部分舆论提出的“OLED替代LCD”,甚至“国内LCD产业面临OLED带来的危机”的传闻是完全不科学的、外行的“意见”:OLED产业主要建立在LCD产业的基础之上。全球一半以上的OLED产品线,和绝大部分产能来自于对LCD生产线的技术升级。以LCD生产线升级OLED生产线,可以节约大量的时间和4成左右的投入。因此,在OLED产业,尤其是大尺寸产业发展方向没有完全明确的前提下,继续大力建设LCD面板业,就是为未来OLED产业的发展奠定对坚实的基础:事实上,如果没有LCD产业,就不可能在大尺寸OLED产业的发展竞争中获胜。而在中小尺寸OLED面板方面,国际社会(三星)已经拥有成功的经验,大力建设新的OLED中小尺寸线,并转化中小尺寸LCD面板线到OLED技术已经具有一定的产业急迫性。

总之,OLED产业对于国内大陆地区的显示企业而言虽然是一个巨大的挑战,但也是一个至少会比“LCD”要好一些的机遇。OLED产业方兴未艾之时,我们可以更得上国际产业界的投资步伐,尤其是在中小尺寸产业几乎只有1年的时间差,这将对国内显示产业及其相关电子产业的发展提供基础的核心配件保障。

对于OLED产业的认识,或者说是对于OLED产业发展速度和动力的认识,不应该仅仅停留在彩电、显示器、电脑或者手机等传统LCD产业的市场范围、技术研发力量范围和市场竞争主体范围之内,要有崭新的眼光来审视oled产业的发展空间。

第一, OLED产业在特种显示上的应用。OLED显示设备没有背光源,更适合近眼显示器的应用,在游戏、科研和军事领域用途宽广;OLED显示产品是全固态的显示技术,不同于液晶的液体、等离子的气体状态,能够适应更为苛刻的显示环境和使用需求,在高原、高寒、重力过载等环境中更具优势;OLED是自发光显示,在高亮光照下显示更为完美;OLED是全薄膜结构、没有给光源,因此面向拼接墙市场更容易开发高稳定度的窄边或者无边显示器。

第二, OLED在特种形态显示上的应用。这主要是指“柔性”应用。传统的液晶显示技术虽然也可以改变玻璃基板为树脂基板,实现柔性,但是受制于液态材料的流动性——液晶的柔性显示的实用难度巨大。不过,OLED的全固态显示则会给柔性应用带来全新的体验。三星柔性OLED已经应用在其高端旗舰“银河”系列手机上。此外,业内认为柔性屏也将对于拼接、特种形状或者曲面显示产业带来新的革命(此前这些显示产业被投影机占据)。

第三, 照明应用将加速OLED材料和高寿命技术的开发。据研究表明,仅以国内市场而言,,“十二五”期间,OLED照明将占据通用照明市场的30%份额,整个OLED照明上下游产业规模将达到5000亿的规模。OLED照明最为下一代功能性和装饰性照明的可靠技术在全球范围内引起了大量企业的关注。我国南京第壹有机光电的2.5代OLED照明面板项目正在建设,国际上,东芝、三菱、先锋等众多企业也已经推出OLED照明量产或者样产产品。

在2010-2012年间,全球各大照明巨头相继发布了自己新一代OLED照明产品。作为节能和无污染照明技术,OLED比起前身LED拥有一些独特的特点:面光源、光线更为柔和均匀,更适合普通室内应用。在照明领域的应用将促进OLED材料、材料寿命、光效率等方面的研究和发展,同时也会促进高效薄膜成膜技术的发展。这些方面的进步都可以直接或者间接的发展和应用到“OLED显示”领域。

在LCD背光源市场上。LED光源取代传统冷阴极背光源的过程中,就得益于LED技术在照明市场的发展。正是巨大的高效照明应用促成了LED光源技术的进步发展以及成熟。巨大的照明市场更是促进LED材料和器件成本下降的主要动力。OLED在照明领域的发展,对于OLED显示产业将会有更为巨大的影响:因为,OLED不仅仅是 显示系统的光源,更是显示系统本身!

因此,如果审视到OLED产业巨大的,和完全不同于LCD显示产业的机会,也就更能明白为什么国际巨头数十亿美金抢先布局OLED产业,更会明白在OLED产业现有的技术问题仅仅已经是“最后的门槛”,而不是什么核心性的技术障碍。而我国企业投入OLED产业的机会也不仅仅在彩电领域,包括汽车显示、军用显示、专业和特种显示、手机PC显示,照明等领域都需要我国企业在OLED产业链的上下游有所建树。

仅是在彩电市场,2012年30-40万台的销量,到2015年960万台的销量预估,也是一个“天文数字”一般的增长速度。虽然抢先布局的风险巨大,但是收益也巨大,而且只有抢先布局的企业才拥有最多的机会成为全球产业的领导者、市场主导权的拥有者、甚至游戏规则和国际标准的制定者:这是三星、LGD大举“冒进”的缘由所在。

康佳平板电视

康佳平板电视 创维平板电视

创维平板电视

LG平板电视

LG平板电视 海信平板电视

海信平板电视 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime