首先来看TFT的改进方法。低成本化的前提是使用与电视液晶面板相同尺寸的玻璃底板来制造TFT。但大型液晶面板使用的非晶硅TFT和中小型液晶面板使用的低温多晶硅(LTPS)TFT都难以直接用于有机EL。为此通过改进大型有机EL面板的制造工艺,无需激光退火处理的多晶硅TFT以及非晶氧化物半导体TFT等有望得到采用。

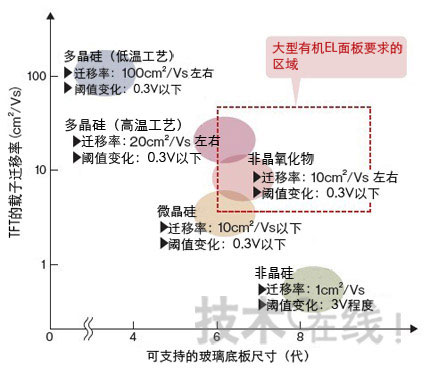

图8:大型化的关键是TFT材料

大型液晶面板采用的非晶硅和中小型液晶及有机EL面板采用的低温多晶硅,难以实现玻璃底板的大型化。目前正在进行将使用高温工艺的多晶硅、微晶硅和非晶氧化物应用于TFT面板的开发。

非晶硅TFT无法使用的原因有二。首先,载子迁移率仅为1cm2/Vs左右,亮度不够。其次,阈值电压随时间变化,会出现显示图像不均匀现象。

另一方面,LTPS TFT的载子迁移率高达100cm2/Vs左右,阈值电压的变化也仅为非晶硅TFT的1/10左右,性能方面的问题较少。因此被用于SMD开发的31英寸试制品和正在量产的中小型有机EL面板。LTPS TFT的课题在于玻璃底板难以大型化。这是因为LTPS TFT需要在非晶硅成膜完成后,通过激光退火处理进行结晶化处理。这种方法晶体管特性的偏差容易增大。液晶面板中,第4代以上的玻璃底板已经不采用这种方法。

因此,各面板厂商正在开发新的TFT材料和制造工艺。具体方式包括改进硅TFT制造工艺和采用非晶氧化物半导体。

使硅TFT支持到第6代玻璃底板——制造工艺的改进是指不借助激光退火处理的非晶硅晶化方法。

例如,本文开篇介绍的LG显示器的15英寸量产品中就采用了名为SPC的高温工艺。该方法需要对非晶硅施加700℃左右的热处理,使之转变为多晶硅。成品的载子迁移率为20cm2/Vs左右,阈值电压变化量与LTPS相当。这种方法虽然存在热处理时会使玻璃底板收缩的问题,“但已经有望支持到第6代玻璃底板”(LG显示器Kim)。也就是说,使用该方法最大可以量产30英寸左右的产品。其面存在的课题是对第8代以上玻璃底板的支持。要想实现这一目的,“还需要继续开发新的装置”(LG显示器Kim)。

与之相比,SMD开发的是名为“SGS(supergrain silicon)”的多晶硅TFT。该方法需要在非晶硅底板上涂布微量的镍作为晶核,通过热处理形成多晶硅。SMD在2008年10月首次公开的40英寸试制品上就使用了SGS工艺 注5~6)。注5)SMD还在开发名为“SLS”的激光退火处理技术。此外,索尼使用基于“dLTA”激光退火技术的微晶硅TFT,开发出了27英寸试制品。注6)为了控制TFT开电流误差导致的亮度不均,在外置驱动IC中内置补偿电路的开发也正在进行之中。主要开发商有柯达、加拿大风险公司IGNIS等。

氧化物半导体的再现性存在问题

在非晶氧化物半导体中,被认为最有希望用作大型有机EL用TFT材料的是IGZO(In-Ga-Zn-O)。IGZO TFT的载子迁移率为10cm2/Vs左右,阈值电压的变化也与LTPS相当。其魅力在于能够利用溅射法制造,应用时无需对液晶面板生产线做较大改动。未来,除溅射法外,IGZO TFT还有望使用涂布工艺制造。这将会使成本进一步降低。

积极进行氧化物半导体TFT开发的主要是韩国和台湾的面板厂商 注7)。在FPD International 2009上,有机EL面板和液晶面板试制品纷纷出现(表1)。其中以SMD的19英寸面板尺寸最大。展会上表明采用非晶IGZO的是LG显示器和台湾友达光电(AU Optronics)。三星集团虽未公开氧化物半导体的种类,但该公司一直在使用IGZO TFT进行试制,展会上的展品很可能采用的也是这种材料。注7)日本厂商中,夏普和佳能正在开发IGZO TFT。

氧化物半导体的课题在于制造工艺再现性差。但是,“通过在成膜后施加热处理,这一情况有望得到某种程度的改善”(LG显示器Kim)。

康佳平板电视

康佳平板电视 创维平板电视

创维平板电视

LG平板电视

LG平板电视 海信平板电视

海信平板电视 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime