在科技飞速发展的当下,MicroLED微显示芯片成为众多前沿领域的关键技术支撑。据TrendForce《2024近眼显示市场趋势与技术分析》报告,MicroLED预计将在2024年占据AR装置市场18%的份额。到2030年,AR装置市场规模有望达到2550万台,MicroLED的市场份额预计将增至44%,展现出广阔的市场前景。

此外,随着技术不断成熟,MicroLED独有的超小体积、超高亮度和超低功耗的特性,逐步取代DLP光机的霸主地位,将进一步推动如微型投影仪、数字化车灯、3D打印机、车载HUD等产品的升级。

在这场技术角逐中,鸿石智能凭借持续的创新与攻坚,成功在硅基MicroLED微显示芯片领域取得多项突破性进展,成为行业瞩目的焦点。本文将和大家分享近年来鸿石智能在MicroLED技术领域的一系列探索成果。

光效提升:突破行业瓶颈

AR眼镜,一直以来是MicroLED应用领域的“排头兵”。据悉,2024年已有11家AR眼镜厂商采用MicroLED光机作为其显像源头。

然而,受限于衍射光波导的低耦入效率,其入眼亮度需达到1000Nits,这意味着MicroLED芯片需提供高于250万Nits的亮度以满足入眼亮度指标,MicroLED芯片的单像素尺寸通常小于10μm。

而MicroLED微显示芯片光效提升涉及多个技术维度的协同优化。

1、尺寸效应影响,以及剥离损伤影响

过去,传统MicroLED制造多采用蓝宝石外延片工艺。但蓝宝石衬底外延片一般只能做4寸和6寸,而硅基外延片可以做到8寸和12寸。对于微显示芯片制造,8寸和12寸拥有更好的性能和性价比,但也颇具技术挑战。

蓝宝石衬底剥离属于有损剥离,在激光剥离制造过程中会损伤芯片外延层,致使各项光效参数在本质提升上困难重重。与之形成鲜明对比的是,鸿石智能专注于硅基衬底的MicroLED制造工艺,硅基作为无损剥离,能避免对外延层造成伤害,为光效提升奠定了良好基础 。

简单来说,尺寸效应会显著影响外延片EQE,而外延片EQE的变化又会反馈影响芯片的整体性能表现。

在MicroLED这个如此小的尺度下,电子、光子等微观粒子的行为会发生变化。这是什么概念?人的头发丝直径一般在50 - 70μm左右。相比之下,MicroLED芯片单像素尺寸比头发丝细很多。

图:鸿石智能极光A6 MicroLED微显示芯片

外延片EQE与尺寸效应的相关性,由电流密度决定。一般情况下,外延片厂商对EQE的测试值往往基于40μ以上的尺寸,对于小尺寸的EQE数据基本缺失,显然这不符合AR眼镜类产品的适用需求。

而极光A6(单绿)MicroLED产品在像素间距(pitch)为3.75μm时,能够实现10%以上的EQE;在蓝色MicroLED的情况下,EQE可以达到10% - 15%。该数值进一步说明鸿石智能产品在小尺寸应用方面的优异性能水平。

2、侧壁效应抑制

同样,MicroLED芯片尺寸减小,侧壁面积占比大幅增加。如当芯片尺寸缩小到15μm时,MicroLED的侧壁发射比将增加184%,而MicroLED刻蚀过程中往往会造成侧壁损伤。

在MicroLED单个像素的侧壁处存在更多缺陷,不仅会加剧量子限制斯塔克效应(QCSE),让空穴向侧壁汇聚,增强非辐射复合(SRH),使电子和空穴复合时以热能等形式损耗能量而非发光,导致光效降低;同时,倾斜侧壁还会使多量子阱层的暴露面积增加,带来更多缺陷,增强侧壁处的电荷耦合效应,同样对光的产生和出射不利,进一步降低光效 。

简单来说,从晶体结构角度来看,原本完整、规则的晶体结构遭到破坏。就像整齐排列的积木被打乱一样,晶体的原子排列有序性被打破,产生了诸如悬挂键、晶格畸变等缺陷。

对此,鸿石智能通过三种方式来实现侧壁修复。

ALD(原子层沉积)技术能在原子尺度上精确控制薄膜的生长。通过ALD在侧壁沉积特定的材料薄膜,薄膜中的原子可以与悬挂键结合,从而稳定悬挂键,减少其对电子和空穴的捕获,降低非辐射复合。

也可以用镀膜实现类似的原理,在侧壁镀上合适的膜层,膜层材料的原子与悬挂键发生化学反应或物理吸附,将悬挂键中和掉,使悬挂键的活性降低,减少对芯片性能的影响。

也可以通过湿法处理,利用特定的化学溶液与侧壁接触,溶液中的离子与悬挂键进行反应,将悬挂键转化为稳定的化学键或其他稳定的物质,达到中和悬挂键的目的,最终提升 MicroLED芯片的光效和整体性能。

3、腔体结构优化

腔体结构设计主要通过优化光的产生、传输和出射过程来提升MicroLED的光效,优化光的产生。合理的腔体结构设计能改善芯片内部的电场分布,促进电子与空穴更有效地复合。

比如通过精准调控腔体尺寸和形状,让电子和空穴相遇复合的概率大幅增加,进而提高光子的产生效率;其次是减少光的传输损耗,通过选用高反射率材料制作腔体壁,有效减少光在传播过程中的吸收和散射。

总的来说,鸿石智能通过对腔体结构设计的优化,有效减少光的损失,提升光在腔体内的利用效率,让更多光有机会出射,进而提升光效。

精心设计的腔体结构可显著增强光的出射效率。例如,采用微透镜阵列等特殊结构,能改变光的出射角度,让光更集中地从芯片正面射出,减少侧面和背面的光损失。数据表明,使用微透镜阵列结构的腔体,可使光的出射效率提高 40%。优化腔体与外界的耦合界面,也能减少光在界面处的反射,进一步提升光效。

4、光学反射层选择

光学反射层对MicroLED光效的影响主要体现在光的反射、吸收和散射等方面,其设计和性能直接关系到MicroLED将电能转化为有效出射光能的效率。

在MicroLED芯片中,有源区产生的光向各个方向发射,部分光会射向芯片的衬底或其他非出射方向。通过在芯片底部或侧面设置光学反射层,能够将这些光反射回芯片正面,增加从正面出射的光量,从而提高光提取效率,提升光效。

反之,如果光学反射层的材料选择不当或结构设计不合理,会导致光在反射过程中被吸收,造成光能损失,降低光效。

鸿石智能通过引入合理有效设计的光学反射层,改变光的传播路径。将原本可能被吸收或逸出芯片无法有效利用的光反射回有源区或导向出射方向。在特定结构的MicroLED中,优化后的光学反射层可使光提取效率提高30%-50%。

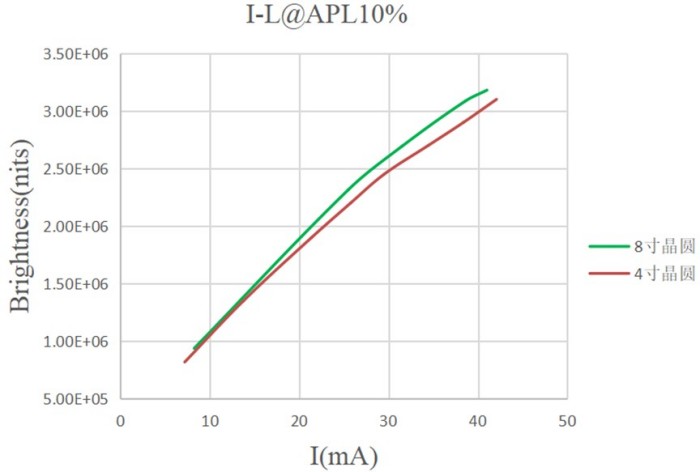

图:4寸和8寸晶圆了亮度随电流变化曲线图

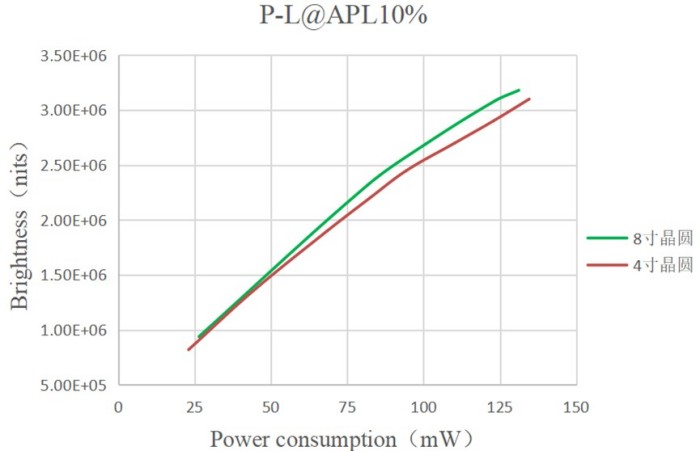

图:4寸和8寸晶圆的亮度随功耗变化曲线图

需要明确的是,即便微型MicroLED显示芯片可以达到百万甚至千万尼特以上的超高亮度。

但实际上其像素点并不会同时全部发光,通常同时发光的像素点占比在 10% - 15%甚至更低,因此业内习惯用APL 10%来进行测量(以640x480的MicroLED微显示芯片为例,只测量30万个发光点中的3万个),这便于大家理解和统一测试方式。

目前业内按照APL10%来计算光效值,在0.12单绿色,鸿石智能经过两年的技术攻关已成功将MicroLED微显示芯片的平均光效提升至300万尼特(功耗100mW),这一成果标志着鸿石智能在全球8寸硅基微显示芯片领域实现了量产光电效率的最高水平。

均匀度领先:铸就卓越显示效果

均匀度是MicroLED微显示芯片显示效果的关键指标之一。由于投影尺寸通常是芯片尺寸的1万倍以上,任何不均匀性都会在显示效果中被显著放大。

关键技术层面,MicroLED制备在镀膜工艺方面对其均匀性的影响最为直接。

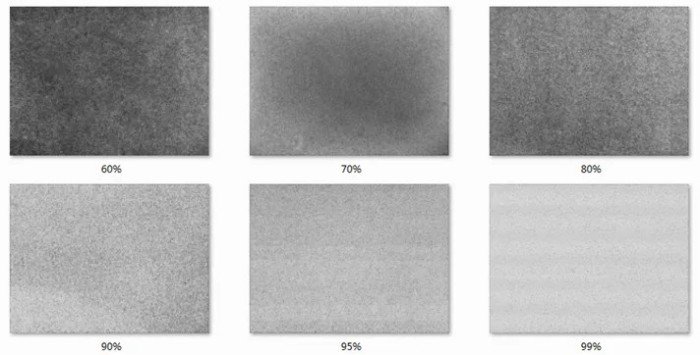

图:Demura专用高倍成像亮度计拍摄图片(纯白图)

首先是膜厚均匀度控制。制造MicroLED芯片过程中,薄膜的厚度需要精确控制,使其保持高度均匀性。因为膜厚的不均匀会直接影响芯片的性能,也会导致芯片不同区域的光学特性存在差异,进而影响发光均匀度。只有将膜厚控制在合适的范围内,才能提高芯片的整体均匀度。所以,实现良好的镀膜均匀性是提高芯片均匀度的关键技术之一。

其次是刻蚀一致性。刻蚀过程对芯片的结构和性能有重要影响,良好的刻蚀一致性能够保证刻蚀过程的稳定性和一致性,避免因刻蚀过度或不足导致芯片结构不均匀,从而影响均匀度。这也是在提升芯片均匀度过程中需要重点关注和优化的技术环节。

图:0.12寸640*480绿光Micro-LED芯片均匀度达到98%

在均匀度指标方面,鸿石智能成果显著。目前其MicroLED 芯片均匀度已达到98%,在业界处于领先地位。与之对比,其他企业目前交付的领先标准为均匀度90%,而大多数厂商仅为 80%,甚至部分厂商回避谈及这一指标。

事实上,均匀度提升并无捷径可言。

任何公司在MicroLED芯片均匀度方面都是逐步提升的,并非一蹴而就。鸿石智能通过稳定的8寸晶圆工艺制程和先进的Demura校正技术,同样经历了从较低水平(60%)到较高水平(90+%)的发展过程,这也使得鸿石智能在技术研发和工艺改进上不断努力,逐步积累经验,进而取得显著进步。

屏幕缺陷控制、光学耦合优化

在屏幕缺陷方面,MicroLED芯片屏幕缺陷行业标准严苛,亮点数必须为0,连续暗点数超过1个即不合格,单个暗点数需控制在100以内,这对产品工艺一致性要求极高。

因为光电器件对生产中的工艺一致性、温度控制、洁净度等条件敏感,细微变化都会影响单个像素的IV曲线和IL曲线。经过两年技术攻关,鸿石智能成功实现无亮点、无连续暗点,将单像素暗点数控制在万分之一,30个暗点以内,达到行业领先水平。

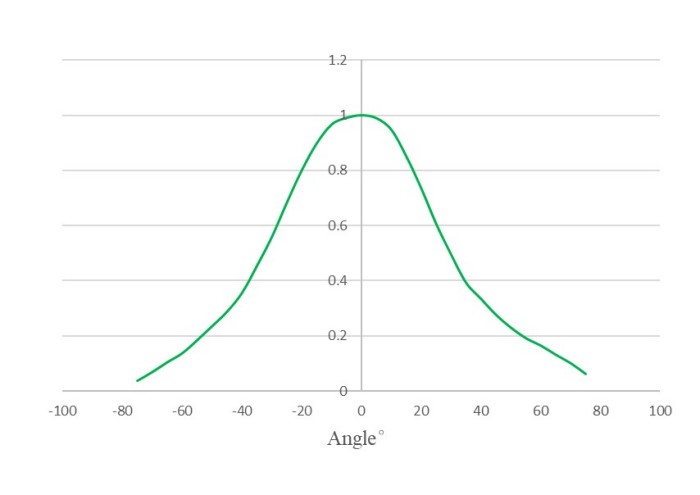

图:Micro-LED的发光角

在光学耦合方面,当MicroLED芯片耦入衍射光波导时,提升能量是关键需求,而这其中光束发散角的控制至关重要。研究表明,当发光半角超过±30°时,将会导致显著的光能损失,极大地影响了能量的有效传输和利用。

传统LED器件呈现典型的朗伯体辐射特性,发光半角达±60°,这使得其光波导耦合效率受限。为解决这一问题,鸿石智能采用创新性方案:

通过晶圆级微纳加工技术,在Micro-LED出光表面制备微透镜阵列。利用其光束准直特性,将辐射半角精准压缩至±25°-30°范围。实验验证,该结构使轴向光强提升2.8倍,同时有效抑制了±35°以外的杂散光,满足了高密度集成光波导系统对光源定向性的严苛要求 。

生产效率、良率与成本优势:打造综合竞争力

MicroLED微显示芯片制造包含八大工艺及两百多个小工序,其中主要工艺是指外延片生长、键合与剥离,光刻、刻蚀、镀膜、电极制作、芯片切割、封装、测试与分选。由于其在极其微小的尺度上进行操作且对精度要求极高,这也导致工艺难度居高不下。

做一个类比,MicroLED是一种由微米级的LED芯片组成的显示技术,在MicroLED的制造中,氮化镓凭借其优良的半导体特性,因此氮化镓也是MicroLED制造技术中常用的关键材料。

同时,氮化镓雷达作为在飞机、火箭等领域应用的先进技术,其中的发射端所使用的材料与MicroLED是一样的,都是氮化镓。然而氮化镓雷达中一般拥有大量的发射器(大概是10 万个氮化镓功率晶体管),需要保证这些管子的功率均匀度和一致性,以确保雷达性能。

目前在氮化镓雷达技术方面,全世界只有中国和美国能够实现,可见其技术难度之高。然而,氮化镓雷达的发射器尺寸在100μm×100μm以上,MicroLED只有4μm×4μm,在如此小的尺寸下实现均匀度和一致性的挑战更为艰巨。

目标上,MicroLED的制造一是不能引入脏污,否则可能会影响产品质量;二是要保持一致性,因为一致性不好就无法达到设计图形的要求,进而影响产品性能和功能。而芯片的核心成本是生产成本而非材料成本,因此对于衬底尺寸的选择就尤为重要。

鸿石智能在纳米级膜厚均匀性控制上,精准将其控制在±3%以内,有效保障载流子的高效输运;在等离子体刻蚀方面,把各向异性偏差严格控制在<5°,确保了亚微米级台面结构形貌的一致性;同时,在百级洁净环境下,将颗粒污染控制在0.1个 /cm²量级,最大程度避免了发光单元的失效。

此外,鸿石智能选择的8寸硅基衬底,其设备生产效率远高于4寸,对比4寸生产一次和8寸生产一次的成本,在时间相同的情况下,8寸设备生产的产品在生产成本上只有4寸设备生产产品的1/6,而生产成本占整个芯片成本的80%,所以8寸设备生产具有明显的成本优势。

且8寸比4寸效率高,因为8寸设备的基台属于标准设备,大晶圆如8寸相较于4寸,同一时间加工的数量更多。已知8寸和4寸衬底的单个芯片加工量分别为2412片和380片,8 寸晶圆一次性生产效率是4寸片的六倍,生产效率优势明显。

而且鸿石智能通过严格的工艺过程质量把控,成功实现了较高的产品良率。

在关键工艺窗口上,鸿石智能将其扩展至理论值的85%以上,远超行业平均水平。而与传统4英寸工艺相比,鸿石智能的8英寸产线优势显著。工艺均匀性提升了2.3倍,使得产品质量更加稳定可靠;单片产能提升4.8倍,极大提高了生产效率;总体制造成本降低了50%。

在保障产品品质的同时,鸿石智能实现了成本的大幅优化,为客户提供更具性价比的产品与服务。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime