这两年“穿越”成为了影视圈最流行的题材。看着人家超时空旅行的“心惊胆战”“惊险刺激”,居然也有人企图利用“摸电门”(比如说郭德纲)来体验一把!

但是,对于咱们“肉身”的凡人,穿越是不可能的了。唯一能希望的就是在电视荧屏上,能够以最震撼、最真实的、最绚丽的效果“感受”一把穿越的激情。现在,大尺寸液晶、等离子电视非常流行。画面艳丽、场景巨大的大屏幕彩电,往往能带给消费者最佳的视觉体验。

不过,对于下面将为您介绍的OLED电视,液晶和等离子的显示效果就会显得“小儿科”的多了。在现代影像技术,特别是可以应用于电视机的彩电技术中,OLED显示技术自诞生以来就被称作“梦幻”科技。无数科学家、工程师为其出色的,几乎是神话水平的显示性能而倾倒,并呕心沥血终生。2012年是伦敦奥运会之年,也将是OLED电视的揭幕之年。据消息称,奥运之前三星、LG和苹果都会推出自己的大尺寸OLED电视机,一边抢夺奥运影像战场的制高点。

OLED,即有机发光二极管(Organic Light-Emitting Diode),又称为有机电激光显示(Organic Electroluminesence Display, OELD),是一种应有有机材料的固体半导体发光技术。虽然在“Organic Electroluminesence Display”这个名称中提到了激光一词,但是本质上,OLED技术还与我们通常概念中的单光普、高汇聚性激光技术差异巨大,很多时候和资料并不认为OLED属于激光领域。

有机电致发光现象及相应得研究早在20世纪60年代就开始了。1963年,美国New York大学的Pope等发表了世界上第一篇有关OLED的文献,使用400V的直流电通过蒽晶体时,观察到发光的现象。 ——这是最早的OLED原理性实验!

对于OLED技术系统性的研究开始于柯达公司。对于OLED技术系统性的研究开始于柯达公司。1979年的一天晚上,在柯达公司从事科学研究工作的华裔科学家邓青云(Dr. C. W. Tang)博士在回家的路上忽然想起有东西忘记在实验室。回到实验室,他发现黑暗中有个亮的东西。打开灯,原来是一块做实验的有机蓄电池在发光。这是怎么回事?OLED研究就由此开始。邓博士也因此被称为“OLED之父”。

邓青云博士1947年出生于香港,于1970年在英属哥伦比亚大学得到化学理学士学位,于1975年在康奈尔大学获得物理化学博士学位。此后,他成为位于纽约罗切斯特的柯达研究实验室的一名研究科学家,并开始了他从事有机半导体材料和电子应用设备开发的职业生涯。

但是,在OLED历史的早期,尤其是在60-80年代中期,有机电致发光技术徘徊在高驱动电压、低亮度、低效率的水平上——这些方面的困难使得OLED更本不能“实际应用”,这也就使得OLED的研究工作未引起重视。

华裔科学家邓青云(Dr. C. W. Tang)博士

一直到1987年美国柯达公司的C.W.Tang 及Steve Van Slyke等人发明以真空蒸镀法制成多层式结构的OLED组件后,大幅提高了组件的性能,其低操作电压与高亮度的商业应用潜力吸引了全球的目光。该研究采用超薄膜技术及空穴传输效果更好的TPD作传输层,使有机电致发光获得了历史性突破。经过一系列措施,其发光亮度在10V的直流电压下可达1000cd/m2,效率达1.5 lm/W。——这是小分子OLED技术取得突破的一年。

1990年,英国剑桥大学的Burroughes、Friend等人发现导电高分子材料PPV具有良好的电致发旋光性能,并成功的开发出以涂布方式将高分子材料应用在OLED上,制成聚合物OLED器件,即Polymer LED,亦称为PLED。由于聚合物材料的热稳定性、柔韧性和机械加工性能都比有机小分子材料优越,并且器件的制作工艺更加简单,因而聚合物正逐渐成为有机EL领域新的研究热点。

1992年Heeger等第一次发明了用塑料作为衬底制备可变性的柔性显示器,将有机电致发光显示器最为迷人的一面展现在人们的面前。1997年,Forrest等发现磷光电致发光现象,突破了有机电子发光量子效率低于25%的限制。

自这时起,OLED技术已经买入了可以经济的商业化的门槛,OLED技术研究告别了以基础科学研究为主的阶段,进入一个崭新的以应用为主的时期。

由以上的OLED发展简史可知,OLED技术可以分为小分子和高分子两种主要类型,其结构也并不相同。但是,无论是小分子OLED,还是高分子OLED在薄而透明的具有导电性能的氧化铟锡(ITO膜)阴极与金属阳极之间都有一个有机发光材料层——这是一种类似于汉堡包的夹心蛋糕式的结构。这个结构层中包括了:空穴传输层(HTL)、发光层(EL)与电子传输层(ETL)。

其中,阴阳两极构成的结构式一个标准的晶体二极管的结构,具有单向导电性,适度电压下的电流驱动。OLED发光本质是电流驱动的。当电力供应至适当电压时,正极空穴与阴极电荷就会在发光层中结合,产生光亮,依其发光层配方不同产生红、绿和蓝RGB三原色,构成基本色彩。

具体而言,当组件受到直流电(Direct Current;DC)所衍生的顺向偏压时,外加之电压能量将驱动电子(Electron)与空穴(Hole)分别由阴极与阳极注入组件,当两者在传导中相遇、结合,即形成所谓的电子-空穴复合(Electron-Hole Capture)。——实际上真正移动的是电子,电子对空穴的填充,可以看做是空穴的移动:这也是典型的PN结晶体管工作方式。

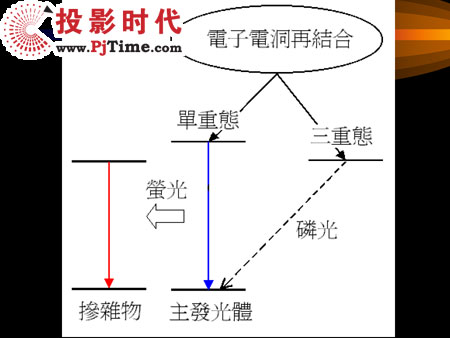

电子移动过程中,电子填充到空穴位置的整个过程,相当于电子获得能量(电能)并飞离原来原子的附属,然后被空穴捕获,并释放出原来获得的能量(光能)。这一过程中若电子自旋(Electron Spin)和基态电子成对,则为单重态(Singlet),其所释放的光为所谓的荧光(Fluorescence);反之,若激发态电子和基态电子自旋不成对且平行,则称为三重态(Triplet),其所释放的光为所谓的磷光(Phosphorescence)。

无论是荧光还是磷光状态,当电子的状态位置由激态高能阶回到稳态低能阶时,其能量将分别以光子(Light Emission)或热能(Heat Dissipation)(OLED物质分子团的震动)的方式放出,其中光子的部分可被利用当作显示功能。

Oled的发光过程可以分为以下几步:1、OLED设备的电池或电源会在OLED两端施加一个电压。 2、电流从阴极流向阳极,并经过有机层(电流指电子的流动)。3、阴极向有机分子发射层输出电子。4、阳极吸收从有机分子传导层传来的电子。(这可以视为阳极向传导层输出空穴,两者效果相等。5、在发射层和传导层的交界处,电子会与空穴结合。6、电子遇到空穴时,会填充空穴(它会落入缺失电子的原子中的某个能级)。7、这一过程发生时,电子会以光子的形式释放能量。8、OLED发光。

其中,光的颜色取决于发射层有机物分子的类型;光的亮度或强度取决于施加电流的大小。电流越大,光的亮度就越高。OLED分子是依靠接收的空穴电子对的数目来发光,电流大意味着同时移动的电子和空穴数目多——这是一种典型的电流驱动模式。

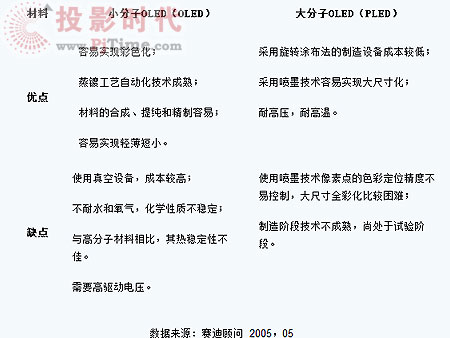

目前,OLED器件的实用化制造技术存在两种不同的工艺:一种是采用高分子有机聚合物,另一种是采用低分子有机聚合物。小分子材料厂商主要有:Eastman、Kodak、出光兴产、东洋INK制造、三菱化学等;高分子材料厂商主要有:CDT、Covin、Dow Chemical、住友化学等。

高分子聚合物,也称为高分子发光二极管(PLED),由英国剑桥大学的杰里米伯勒德及其同事首先发现。PLED为polymer light-emitting diode的缩写,即第二种有机发光材料为高分子聚合物。聚合物大多由小的有机分子以链状方式结合在一起,以旋涂法形成高分子有机发光二极管。

1990年,英国剑桥大学的Friend研究小组首先利用聚对苯乙炔(PPV)制作PLED器件,14 V电压下发出黄绿色光,开创了聚合物电致发光材料研究的新时代。PPV类聚合物作为电致发光材料最早被提出,而经过修饰和改性的PPV衍生物,因其综合性能优秀,也是目前研究得最多的一类导电高分子发光材料。

高质量聚合物薄膜的制备是PLED器件制作的关键。相对于小分子材料,高分子可以通过结构调整制得可溶的材料,成膜的手段较多,如旋涂、印刷、打印等技术,可以使用造价较低的印刷型设备,因此相对于小分子LED,PLED具有低成本的优势。可以设想,随着高性能聚合物材料的不断研发和薄膜制备技术的进一步完善,PLED的产业化将会加速发展,并呈现更好的比较优势。

剑桥大学的科学家首先发现导电高分子材料PPV具有良好的电致发旋光性能,并制成PLED器件,就深刻认识到PLED的发展潜力,并于于1992年成立CDT(Cambridge Display Technology)公司。导电高分子的奠基人之一的Heeger教授(2000年度诺贝尔化学奖得主)于1990年创立Uniax公司。1992年该公司的曹镛等以聚对苯二甲酸乙二醇酯(PET)为柔性透明衬底材料,通过溶液旋涂把聚苯胺(PANI)或聚苯胺类的混合物的导电材料在上面形成导电膜,制得了柔性PLED,将有机电致发光显示器最为迷人的一面展现在世人的面前。两家公司为最主要的OLED高分子技术的专利持有者。

低分子聚合物OLED(或称为SMOLED),是一种小分子OLED技术。主要器件可以使用真空蒸镀技术制造。小的有机分子被装在ITO玻璃衬底上的若干层内。与基于PLED技术的器件相比,SMOLED不仅制造工艺成本更低,可以提供全部262 000种颜色的显示能力,而且有很长的工作寿命。

有机小分子材料以金属鳌合物和稀土配合物为代表。1987年Tang C W首先采用此种化合物Alq3实现较高效率的有机电致发光器件。常见的此类物质有:Alq3, Al mqs , Zn( 5 Fa) 2, Be Bq2等。此类发光物质的缺点是制作过程中难分离。其它性能比较优越的发光薄膜材料有Perylene , Aromaticdiamine , TAD, TAP,T AZ,TPA, TPB, TPD, TPP等。

目前小分子技术的核心专利被其主要发现者柯达公司掌握。伊斯曼柯达公司的专利许可对象开始以日本厂商为主,之后伊斯曼柯达公司逐步将其许可范围转向中国台湾省和香港的厂商,包括台湾的铼宝、东元激光、光磊、联宗光电以及香港的Truly International与精电国际等。这些得到Eastern Kodak公司OLED专利许可的亚洲厂商大多具有LCD产业背景,如三洋、三星等,因而在产品开发和市场渠道方面具有相当的优势。Eastern Kodak公司选择这些厂商作为专利许可对象,很好地促进了小分子OLED技术的商品化。

目前小分子OLED比高分子OLED的技术和工艺都更加成熟,并已进入市场化阶段。因而市场上的OLED绝大多数是小分子、中小尺寸的产品,主要用于MP3、手机、车载设备、仪器仪表上。

OLED的驱动方式分为主动式驱动(有源驱动)和被动式驱动(无源驱动)。

被动矩阵OLED(PMOLED)其又分为静态驱动电路和动态驱动电路。

⑴静态驱动方式:在静态驱动的有机发光显示器件上,一般各有机电致发光像素的阴极是连在一起引出的,各像素的阳极是分立引出的,这就是共阴的连接方式。若要一个像素发光只要让恒流源的电压与阴极的电压之差大于像素发光值的前提下,像素将在恒流源的驱动下发光,若要一个像素不发光就将它的阳极接在一个负电压上,就可将它反向截止。但是在图像变化比较多时可能出现交叉效应,为了避免我们必须采用交流的形式。静态驱动电路一般用于段式显示屏的驱动上。

⑵动态驱动方式:在动态驱动的有机发光显示器件上人们把像素的两个电极做成了矩阵型结构,即水平一组显示像素的同一性质的电极是共享的,纵向一组显示像素的相同性质的另一电极是共享的。如果像素可分为N行和M列,就可有N个行电极和M个列电极。行和列分别对应发光像素的两个电极。即阴极和阳极。在实际电路驱动的过程中,要逐行点亮或者要逐列点亮像素,通常采用逐行扫描的方式,行扫描,列电极为数据电极。实现方式是:循环地给每行电极施加脉冲,同时所有列电极给出该行像素的驱动电流脉冲,从而实现一行所有像素的显示。该行不再同一行或同一列的像素就加上反向电压使其不显示,以避免“交叉效应”,这种扫描是逐行顺序进行的,扫描所有行所需时间叫做帧周期。

PMOLED易于制造,但其耗电量大于其他类型的 OLED,这主要是因为它需要外部电路的缘故。PMOLED用来显示文本和图标时效率最高,适于制作小屏幕(对角线2-3英寸),例如人们在移动电话、掌 上型电脑 以及MP3播放器上经常能见到的那种。即便存在一个外部电路,被动矩阵OLED的耗电量还是要小于这些设备当前采用的LCD。

有源驱动(AMOLED)的每个像素配备具有开关功能的低温多晶硅薄膜晶体管(LowTemperaturePoly-SiThinFilmTransistor,LTP-SiTFT),而且每个像素配备一个电荷存储电容,外围驱动电路和显示阵列整个系统集成在同一玻璃基板上。与LCD相同的TFT结构,无法用于OLED。这是因为LCD采用电压驱动,而OLED却依赖电流驱动,其亮度与电流量成正比,因此除了进行ON/OFF切换动作的选址TFT之外,还需要能让足够电流通过的导通阻抗较低的小型驱动TFT。

有源驱动属于静态驱动方式,具有存储效应,可进行100%负载驱动,这种驱动不受扫描电极数的限制,可以对各像素独立进行选择性调节。AMOLED的耗电量低于PMOLED,这是因为TFT阵列所需电量要少于外部电路,因而AMOLED适合用于大型显示屏。AMOLED还具有更高的刷新率,适于显示视频。AMOLED的最佳用途是电脑显示器、大屏幕电视以及电子告示牌或广告牌。

但是,有源驱动的方式需要复杂的内置电路、内置晶体管、以及外部IC,这些部件的制作工艺繁杂,成本较高,也不易实现更高的成品率。因此,制作成本和成品率是有源驱动OLED技术大规模推广,特别是在大尺寸显示产品上应用的关键技术瓶颈。

OLED技术本身只是一种发光技术,因此制作成为TV这样的大型显示应用,不仅需要高密度矩阵式的驱动技术,还需要全彩色技术:显示器全彩色是检验显示器是否在市场上具有竞争力的重要标志,因此许多全彩色化技术也应用到了OLED显示器上,按面板的类型通常有下面三种:RGB象素独立发光,光色转换(ColorConversion)和彩色滤光膜(ColorFilter)。

RGB象素独立发光利用发光材料独立发光是目前采用最多的彩色模式。它是利用精密的金属荫罩与CCD象素对位技术,首先制备红、绿、蓝三基色发光中心,然后调节三种颜色组合的混色比,产生真彩色,使三色OLED组件独立发光构成一个象素。该项技术的关键在于提高发光材料的色纯度和发光效率,同时金属荫罩刻蚀技术也至关重要。

目前,有机小分子发光材料AlQ3是很好的绿光发光小分一于材料,它的绿光色纯度,发光效率和稳定性都很好。但OLED最好的红光和蓝光发光小分子材料的发光效率和寿命不尽如人意。有机小分子发光材料面临的最大瓶颈在于红色和蓝色材料的纯度、效率与寿命。

高分子发光材料的优点是可以通过化学修饰调节其发光波长,现已得到了从蓝到绿到红的覆盖整个可见光范围的各种颜色,但其寿命只有小分子发光材料的十分之一,所以对高分子聚合物,发光材料的发光效率和寿命都有待提高。

在三元色RGB象素独立发光技术上,又可以分为水平分布和垂直分布两种三原色像素组织方式。垂直方式虽然在工艺精细度上的要求更低,但是工艺和材料消耗繁杂,底层光源投射损失较高。水平像素分配方案,则具有更好的光学效果,但是一次工艺的精度要求更高!

光色转换是以蓝光OLED结合光色转换膜阵列,首先制备发蓝光OLED的器件,然后利用其蓝光激发光色转换材料得到红光和绿光,从而获得全彩色。该项技术的关键在于提高光色转换材料的色纯度及效率。这种技术不需要金属荫罩对位技术,只需蒸镀蓝光OLED组件,是未来大尺寸全彩色OLED显示器极具潜力的全彩色化技术之一。但它的缺点是光色转换材料容易吸收环境中的蓝光,造成图像对比度下降,同时光导也会造成画面质量降低的问题。这一技术能否获得成功的关键是光色转化材料研发的突破——不幸的是,这种材料的开发近年来一直持续不前,一些公司已经开始放弃这一彩色方案。

彩色滤光膜技术是利用白光OLED结合彩色滤光膜,首先制备发白光OLED的器件,然后通过彩色滤光膜得到三基色,再组合三基色实现彩色显示。该项技术的关键在于获得高效率和高纯度的白光。它的制作过程不需要金属荫罩对位技术,可采用成熟的液晶显示器LCD的彩色滤光膜制作技术。所以是未来大尺寸全彩色OLED显示器具有潜力的全彩色化技术之一,但采用此技术使透过彩色滤光膜所造成光损失高达三分之二。目前日本TDK公司、美国Kodak公司、LG公司采用这种方法制作OLED显示器。

RGB象素独立发光,彩色滤光膜制造OLED显示器全彩色化技术,各有优缺,但是都非常成熟,可以大规模应用。不过,光色转换还面临光色转换材料开发的瓶颈。根据工艺结构及有机材料的特点,未来三原色像素独立发光渴望成为高档OLED显示屏的主要技术,而白色彩色滤光膜技术适合价格更低的OLED显示产品的制备。

有源驱动彩色OLED技术是未来OLED技术重点发展方向之一,也是制备OLED电视机和显示器的必须技术。这一技术很大程度可以继承LCD的TFT驱动技术。但是LCD液晶是电压驱动,而OLED是电流驱动,这就决定了二者还将拥有一定的技术差异。

TFT(ThinFilmTransistor)是指薄膜晶体管,意即每个像素点都是由集成在像素点后面的薄膜晶体管来驱动。这种技术具有响应迅速、精度高、可做到点到点的调整等突出特点。虽然其制备工艺更复杂,但是还是得到了市场的广泛青睐。目前大多数液晶和OLED显示屏都趋向于采用这种驱动技术。

有源驱动OLED技术,AMOLED的发展主要取决于TFT在OLED中的应用。TFT-AMOLED驱动技术有三个研发方向:一是改进传统的非晶硅技术(a-Si TFT),二是开发载流子迁移率高的低温多晶硅技术(LTPS TFT),三是开发有机薄膜晶体管(OTFT)。

LTPS TFT拥有较高的载流子迁移率,这对电流驱动型的OLED器件来说是非常有利的,然而制备技术还不成熟,成品率还很低。传统的准分子激光晶化法非常昂贵,器件性能上亮度还不均匀。

a-Si TFT可以延续液晶的技术,工艺简单、成熟、成本低廉,且可以利用现有的液晶生产设备,基板尺寸可以做到10代线以上,但用于驱动OLED则存在迁移率低、器件性能稳定性差等缺点。从发展趋势看,a-Si可能适合大尺寸显示,LTPS则可能适合中小尺寸高节约能耗产品的显示。

另外OTFT技术采用有机材料代替硅,适合于软屏制备,相对于硅薄膜晶体管,OTFT的工艺要简单得多。但是OTFT技术还处于基础研究阶段。

本质上以上三者都是TFT驱动技术,差异主要是薄膜晶体管的晶体材料和工艺,例如以上三种之外的UC-si/P-SI等技术。采用不同的工艺和材料可以获得不一样的效果。事实上,不同企业除了采用晶体硅氧化物方案外,薄膜晶体管技术领域在开发其它晶体技术方案,例如金属氧化物。这些方案

但是,a-Si TFT(Amorphous Silicon TFT)机板,依然是目前LCD业界广为使用并为最有经济效益的机板。研究显示a-Si TFT的不稳定性来自两个原因,一为a-Si:H本身的不稳定状态,另一个则是电荷锁在氮化硅闸极绝缘层。经过测试之后,利用负偏压可以减少Vth电压的漂移问题,加上负1伏特电压的偏压,经过1万小时后,Vth电压的漂移电压是1.2伏特,相对没有加上偏压的2.7伏特的漂移电压,则明显改善许多。理论上,通过矫正性技术的引入,a-Si TFT将在显示性能上得到很大改善,并最有希望率先将成熟的大尺寸OLED显示产品引入到我们的日常生活之中。

OLED生产过程中最重要的一环是将有机层按照驱动矩阵的要求敷涂到基层上,形成关键的发光显示单元。OLED是一种固体材料,其高精度涂覆技术的发展是制约OLED产品化的关键。一般完成这一工作,有三种方法:

1真空沉积或真空热蒸发(VTE)

位于真空腔体内的有机物分子会被轻微加热(蒸发),然后这些分子以薄膜的形式凝聚在温度较低的基层上。这一方法适用范围广泛,几乎可以生长所有化合物及合金半导体, 非常适合于生长各种异质结构材料,可以生长超薄外延层,并能获得很陡的界面过渡,生长易于控制,可以生长纯度很高的材料,外延层大面积均匀性良好,可以进行大规模生产,但是用于OLED产品效率较低。

2有机气相沉积(OVPD)

OVPD(有机气相沉积)是由德国爱思强公司研发,该工艺设计改进了可生产性,相对于蒸镀技术可以降低制造成 本。该技术开一看做是VTE的升级。具有优越的重复性和工艺稳定性以及显著的膜层均匀性和掺杂的精确控制,为高良率批量生产奠定了基础,同时减少了维护和清洁要求,从而降级了材料消耗,具有提高材料利用率的巨大潜力。

OVPD在一个低压热壁反应腔内,载气将蒸发的有机物分子运送到低温基层上,然后有机物分子会凝聚成薄膜状。使用载气能提高效率,并降低OLED的造价。但是,该技术还不能突破大面积玻璃基板和彩色OLED制备的诸多瓶颈。

3喷墨打印、转引等新兴技术

OLED层的涂布,传统方式是以气相沉积技术为基础的,而新兴方式是以转印和印刷技术为基础的。比如,利用喷墨技术可将OLED喷洒到基层上,就像打印时墨水被喷洒到纸张上那样。

新兴方式中转印技术由三星和3M联合开发和研制;印刷技术主要由爱普生开发和研制。这两种方法最大的优点是提高材料使用率和简化生产制程,但其技术和材料具有一定的垄断性。

在印刷类技术中,又有不同的技术类型存在。比如,激光感应热成像(LITI)技术,这主要是用一种回扫的近红外激光来对热转印胶片进行成像曝光。LITI转印是一种具有独特优势的激光寻址高分辨率图形处理方法,转印的厚度极其均匀,多层迭的转印能力及具有可扩展性的大尺寸母板玻璃等等。

总之,以各种印刷技术为主体的新型OLED层涂覆技术正在成为该行业成长的重要技术动力和装备路线。这些技术大大降低了OLED的生产成本,还能将OLED打印到表面积非常大的薄膜上,用以生产大型显示器,例如80英寸大屏幕电视。这些技术的突破,将成为OLED产品大规模实用化的基础。

Oled显示技术被认为是一种接近理想效果的显示技术,是现在流行的LCD液晶显示技术的替代者。因此,了解OLED显示技术就必须认真了解OLED显示技术与LCD液晶显示技术的主要区别。

实际上,现在谈及的OLED取代LCD 话题,主要是指主动驱动的TFT-AMOLED技术取代TFT-LCD技术的产品。二者都是主动驱动技术,驱动技术上都在用了薄膜晶体管电路结构。但是由于二者技术体系的阶段差异,OLED和LCD 的显示性能、产品工艺、适用条件、成本因素都有着巨大的差异。

首先,在显示性能上,OLED比LCD技术要完美很多:主要包括OLED达到了3-5倍于LCD的对比度、超过LCD技术40%的色彩范围、OLED拥有完美的可视角度体验、具有超过LCD千倍的响应速度、具有单位功耗更高的亮度、具有真正的黑色显示效果、同等物理像素密度下具有更高的动态分辨率、三分之一LCD的屏幕厚度(理论上OLED可以制造1毫米厚度的电视机)。可以说,在主要的显示指标上,OLED没有那一项低于LCD产品。如果真的要找出一些技术上的不足,主要就体现在寿命这个因素上(目前LCD的使用寿命显著高于OLED产品,这是LCD技术和OLED比较唯一的一个优势)——但是OLED得寿命水平也在不断提升。

第二在产品工艺,OLED技术具有更低的材料消耗和更少的工程步骤。这是人们相信OLED将成为LCD替代性技术的最重要原因。除了对材料和工艺方面的要求比LCD低近1/3外,OLED的加工工艺也比LCD简单得多。据相关资料显示,OLED显示屏需要86道加工工序,而LCD屏则需要200多道工序。

从产品结构上将,LCD显示产品必须包括背光组件(光源、导光板、反射板、扩散板、棱镜和框架等多种器件组成)、LCD阵列和TFT驱动部分三个方面。而OLED显示技术则只需要oled阵列和TFT驱动部分。二者的TFT驱动部分的结构差异不大,主要体现在薄膜晶体管的材料和工艺可能有所差别,但是也可以毫无差别,采用相同的技术和材料制造。而在主要的和新材料LCD和OLED阵列方面,OLED的固体特性,使得其整体结构和工艺流程也更为简单。

第三,在适应条件上,OLED也有着很大的优势。OLED是固体显示,这却别于LCD 的液体属性,因此其对温度和压力更为不明感,可以适应更宽广的温度和压力环境的需求。OLED的视角范围超过LCD一倍以上,使得OLED可以适用于更广阔的视角需求应用之中。OLED是自主发光产品,黑色表现尤为突出,同时适合更高亮度的发光。因此起在黑暗、或者是高亮条件下,都渴望制造出理想显示效果的器件。

另一方面,OLED产品可以采用多种基地制作——这源于OLED是固体显示的特性,因此OLED可以制造成柔性显示设备、透明显示设备等特种显示产品。此外,OLED本身结构简洁的特点,还是其可以再近眼显示(头盔瞄准设备)上发挥其独特优势。

第四,也是OLED另一个巨大的优势,那就是成本。上面已经提到,OLED在产品结构、工序、材料消耗上,都比LCD拥有优势,这实际上已经可以构成一个可以预期的成本优势。

同时,OLED面板的制备生产线,可以再现有的LCD生产线的基础上改造而成,进而节约一半的投资,还可以使未到寿命的LCD生产线不至于浪费掉。这一特点,使得对于制造商而言,OLED不像是渠道者,而更像是LCD的升级产品。这种特点有利于OLED产业在初期的高速成长。LCD产业积累的产能,和大尺寸高世代工艺技术都可以在OLED时代很好的得到继承和发展。

从技术角度看,OLED比LCD的优点要多很多,唯一的寿命问题其实也不是大问题:万小时单位的OLED产品寿命已经足可以被市场几接受。而在产业进程上,2012年可能上市的OLED产品55寸彩色3D电视机的最终售价不会高于8000美元,这远低于首款60寸液晶电视上市之时的2.8万美元。另据LG公司表示,2018年OLED产品的实际价格渴望低于LCD产品。

因此,LCD和OLED的优劣比较只能得到一个结论:OLED取代LCD只是一个时间问题!

全球平板市场另一个走向大规模应用与成熟市场的显示技术是PDP等离子显示技术。该显示技术占据全球大尺寸彩电产品市场两成的市场份额。虽然不想LCD那样,等离子技术难以成为OLED有力的竞争者,但是OLED最终还是会取代PDP技术,因为OLED在诸多方面更为完美。

从显示效果上看,PDP等离子技术要比LCD技术出色很对:对比度、色彩、响应时间都高于LCD产品,甚至达到了OLED可能的显示效果。但是,OLED显示产品在可以提供的显示密度、可是角度、单位能耗亮度等方面依然显著领先于PDP技术的产品,特别是在产品理想厚度上不到PDP的十分之一,显得更为轻薄。因此,整体显示效果OLED要显著强于PDP,PDP显著强于LCD。与等离子PDP比较OLED的缺陷还是体现在寿命上。

从产品的适用性来看,PDP是一种气体小囊结构,必须采用拥有一定厚度的玻璃(陶瓷)屏幕框架,屏幕必须拥有保护结构,否则在碰撞、温度、气压影响下容易破碎,同时PDP在高解析度技术上严重落后、不能制备小尺寸高清晰产品。与之比较,OLED为固体显示,结构简单、轻巧、轻便、可采用柔性或者透明基质的特点。OLED产品制备满足各种特殊情况、特殊条件下的现实需求、常规应用无需特别保护、满足不同尺寸高清晰显示、适用于与多种其它膜结构(电阻触摸屏)的结合使用。

从制造成本上,在大尺寸显示方面OLED和PDP几乎旗鼓相当。但是生产线建设上,OLED的成本显著高于PDP,可能达到PDP产品生产线建设投资的数倍甚至是10倍。这是OLED产品量产的一大瓶颈。

虽然OLED产品的制备投资更为巨大,但是PDP产品依然没有在市场中占据优势的可能。因为同样比PDP投资巨大的LCD产品已经获得了针对PDP主要的大尺寸显示器件的市场优势。这种优势会被可以继承LCD生产线的OLED技术全部继承。或者,可以这样认为,今天LCD的成功已经帮助OLED完成了第一步的投资。LCD向OLED的转化和升级不可避免,LCD战胜PDP的情景会被OLED在不远的将来继承。

虽然目前OLED产业尚未到成熟阶段,尤其是在大尺寸产品应用上刚刚起步。但是OLED产业并不是一个新型产业,也不是一个成长期产业,而是一个已经进入爆发期的产业:尤其是从现在(2012年)开始,大尺寸、小尺寸OLED屏幕都将出现爆发性的增长。

首先是,小尺寸OLED显示技术已经全面成熟,成本日益下降。OLED显示在手机、平板电脑上表现出的色彩、解析度、对比度和可视角度上的优势,已经让传统液晶显示技术相形见绌。同时,该领域的整机企业也把采用OLED屏幕作为提升整体产品价值和利润产出的一个突破点。在这一市场上,虽然三星占据着绝对优势地位,凭借一条4.5代线,成为了市场大赢家,但是这种局面不会长久。台湾和大陆地区在小尺寸OLED方面的产能将在未来数年内成翻番式的增长。

另一方面,在2012年伦敦奥运会到来之前,LG、三星和苹果公司都在计划上市OLED大尺寸电视。这些OLED屏幕出自新的8.5代线——完全可以满足百英寸以内的任何尺寸显示产品制备的需要。三星和LG在这方面的投资惊人。

业界人士认为,目前三星和LG代表的LCD液晶面板制造商,全部趋向于将已经收回成本、或者进入可能的大修期的韩国和台湾地区的LCD生产线改造成OLED生产线。而未来市场需要的低价格LCD面板主要由大陆地区新建LCD生产线供应——这一计划的周期可能是五年左右。也就是未来数年内,平均每年都会有一条高世代OLED生产线投入运营。

事实上,从2009年,三星就已经加大了对OLED投资力度:4.5代线是标志性的成果。从这一刻起,OLED产业就已经进入几何性的增长时期。未来四五年的时间OLED产品的产值将会超过LCD产品,而真正成为平板显示产业的王者。

OLED产业的快速发展,为国内显示产业市场既带来了机遇,也带来了挑战。国内企业在OLED技术上主要集中在被动显示技术,主动显示才刚刚起步。在产品的核心专利、工艺专利、配套企业和上游材料等领域都处于被动局面。

总体而言,在小尺寸被动OLED产业上,国内企业虽然成绩不俗,但是依然落后于日本和台湾地区众多。但是总主动式OLED小尺寸项目上,国内企业虽然后发制人,但是落后程度并不大,甚至有希望成为全球小尺寸OLED的主要产出地之一。彩虹、京东方、华星光电等企业都有这方面的规划,而且也都具有投资能力。

而在大尺寸技术上,国内目前只有京东方掌握大尺寸LCD面板技术。而该企业近年业绩一直不好,LCD投资主要靠政府支持和金融市场融资完成,而且去年刚刚投产的8.5代线面临着LCD面板业产能过剩的巨大市场压力。不过,京东方向OLED过渡是必然的市场选择。未来,京东方可能继续建设一条大尺寸LCD面板线和一条中小尺寸OLED面板线,并筹备8代以上的OLED面板线项目(可能来自于首条LCD面板线的升级)。

在大尺寸OLED显示产业,或者说是面向TV等应用的OLED显示产业上,我国大陆地区,甚至包括台湾地区、日本地区的企业所面临的第一个问题不是技术和专利问题,而是投资规模的问题、是资金实力的问题。以一条全新的8代线OLED面板线计算,动辄需要五六十亿美元的投资,或者更多。即便是改造现有的液晶面板线,也还需要二三十亿美元的投资。偌大的投资规模大多数企业难以实现是,三星等韩国企业能够再此方面领先的重要原因之一。

然而,OLED产业不仅仅是一个面向电视机的产业,包括多种显示设备、甚至包括投影技术、微型近眼显示、被动驱动OLED显示、柔性形式、以及OLED照明和景观应用等都是OLED产业发展的重要方向。在这些方向上,除了大尺寸产品受到投资巨大的限制外,其它方面首要的瓶颈都是技术性的。

从全球方位来看,OLED产业的核心材料技术掌握在美国和英国企业手中、制程和装备则与LCD有相似之处,主要掌握在日本、欧美企业手里;同时,OLED技术所涉及到的主要材料科学也多数掌握在欧美和日本企业手中。作为中间屏幕产品的主要产地则是日本、韩国、台湾和大陆地区。综合技术实力分析表明,台湾虽然领先于大陆,但是没有更本性的差异,韩国则具有更高的一些优势,同时企业之间比较团结;而日本方面虽然上下游都有涉及、但是企业之间不很团结,实力强大却也分散;美国方面则主要是上游环节的优势。

因此,国内OLED产业应该坚持积极备战终端屏幕市场,做大被动屏幕、小尺寸主动屏幕,在大尺寸主动屏幕上有所积累有龙头型的项目支撑,同时积极探索上游材料和装备产业、拓展产业链,探索OLED照明市场、并做产业化准备。最终实现在终端市场的被动屏幕、小尺寸屏幕上占据重要位置和较大市场份额,在大尺寸屏幕上和上游材料装备产业上不落后于人,甚至有一技之长的局面。

目前,国内已经将OLED列为十二五重点发展的产业化技术之一,也是广东省十二五产业升级的重要方向和基础项目。研究数据表明,全球范围内,手机、平板电脑、PC、TV等主要显示设备均已经进入向OLED升级的阶段。在主动式OLED产业化初期把握机遇,适度加大投入,将有利于我国在上述四大产业的发展过程中始终保持规模优势、有利于在上述四大产业的规模优势的基础上,提升产业附加值和竞争实力,实现由大到强的转折。

康佳平板电视

康佳平板电视 创维平板电视

创维平板电视

LG平板电视

LG平板电视 海信平板电视

海信平板电视 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime